高壓無塵水噴砂除銹機 無塵除銹噴砂機 水噴砂除銹機

1.概述:

用途: 本機是利用壓縮空氣形成的壓入式工作系統、以水、磨料為介質對零件進行噴射加工的設備。本機能完成下列工作:

1)清理熱處理件、焊接件、鑄件、鍛件等的氧化皮和焊渣,清理質量可達到Sa3級;

2)清理機加件的微毛刺、表面殘留物等;

3)能用作工件表面涂、鍍前的預處理加工,可獲得活性表面,提高涂、鍍層的附著力;

4)能用作改善工件表面物理機械性能,如改變表面應力狀態,改善配合偶件的潤滑條件;

5)也很適合用來作舊機件的翻新。

本機適用工藝:適用于水噴砂、水噴丸加工。

特點:

1)工作方法靈活,工藝參數可變;

2)經噴砂后的零件表面硬化,能提高零件的耐磨性和疲勞強度;

3)主要零部件使用壽命長,且便于維修。

主要技術數據:

1)水:工業自來水;

2)用水量:一次加滿量160kg;

3)磨料種類:推薦使用剛玉類類磨料,也允許使用其他磨料;

4)磨料粒度:36# ~ 80#;

5)磨料用量:若使用剛玉類磨料,一次填加量不得大于130kg;。

砂罐:砂罐容積:約0.3m3;水、磨料容積0.12m3。

噴砂膠管:內徑:25mm噴砂膠管。

噴槍:數量:1把手動噴槍;噴嘴直徑:φ8mm;工作壓力(開機后的壓縮空氣表壓):0.5~0.7MPa;單槍耗氣量:約為4M3/min。

1.3.5整機耗氣量: 約為4M3/min。

1.3.6輸氣管接頭尺寸:內絲1寸(適配于內徑25#氣源軟管)。

1.3.7工作條件:壓縮空氣源:氣源壓力0.7MPa、排量≥4M3/min[指標準狀態(20℃、101.325KPa)的空氣體積流量]。

注意:用戶使用本機應自備上述工作條件!

2.結構特征與工作原理:

2.1結構:

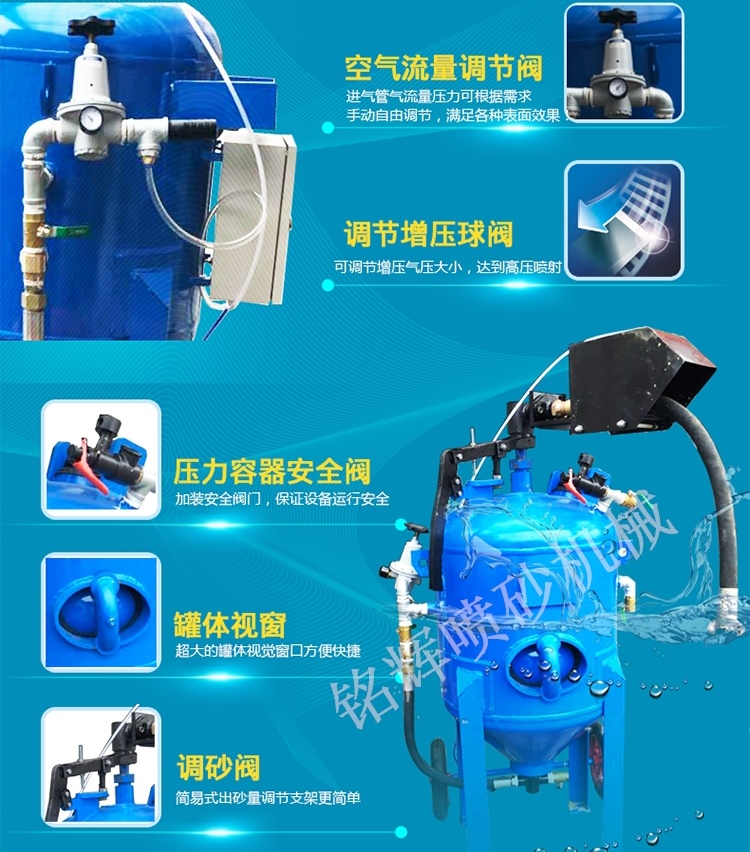

1、氣缸;2、排氣閥;3、吊裝耳兒;4、加水口和溢水口;5、吹氣閥;6、移動橡膠輪;、7控制彩管;8、出砂閥;9、砂量限位頂桿;10、砂量調節扳手;11、加砂口盲板;12、調壓閥;13、進氣接口;14:氣閥開關:15.單向閥:16.閥:17.加砂口頂桿:18,手拉閥開關:19,砂管快接:20,控制轉換箱。

主機系統工作原理:

壓入式噴砂系統是將水、磨料儲存在砂罐內,壓縮空氣經過空氣調壓閥及氣閥開關進入砂罐,使封閉砂罐內形成壓力。打開控制噴槍的開關,水、磨料、壓縮空氣經底部吹氣閥進入罐體使水砂混合磨液均勻的通過出砂閥進入砂管,然后由噴嘴高速噴出,射向加工表面。

調節砂量調節扳手可改變出砂量大小。

砂罐中磨料用完后,關閉手拉閥開關,關閉氣閥開關,打開砂罐上的排氣球閥,罐內的壓縮空氣排盡后,從新加水、加磨料循環使用。

3.安裝、調試:

準備工作:

1) 仔細閱讀本說明書。空壓機的使用操作規程、維護保養、故障與排除方法請詳見生產廠家提供的說明書;

2) 選擇適當的安裝位置。本機不允許曝曬、雨淋,必要時應搭設遮陽(雨)棚;

3) 本機不需穩地腳,因此對地基無特殊要求;

4) 將欲使用的磨料準備好,應注意磨料保持干燥;

5) 本機與氣源的連接采用軟管或硬管均可,但應注意管材的耐壓要求為1MPa。

安裝程序、方法及注意事項:

1) 將機器就位,不需穩地腳;如果地面不平,應將機器就位后墊穩;

2) 拆下砂罐下部的砂閥,檢查砂罐內有無雜物,有的話要清理干凈。檢查后將砂閥重新裝好;

3) 檢查噴砂膠管、輸氣管路中有無雜物,有的話要清理干凈;

4) 根據相關圖紙將氣源管路接好;

注意: 請仔細閱讀有關圖紙及說明后再進行安裝和連接!

調試程序、方法及注意事項:

1) 通氣試驗:

關閉全部球閥。接通向本機供氣的氣源。打開氣閥開關,向處于封閉狀態的砂罐內充氣。噴射操作工手持或固定噴槍,打開手拉閥開關,噴槍應噴出強勁的氣流;關閉手拉閥閥,噴槍應停止工作。關閉總控制球閥,打開排氣球閥,排空砂罐內空氣。

經過以上安裝、調試,在沒有(或排除)故障的條件下就可以進行噴砂工作了。

4.使用、操作:

使用前的準備和檢查:

1) 將適用的磨料準備好,不得有任何除規定磨料以外的其他物品攙雜其中,以免堵塞噴嘴及管路;

2) 將過濾器存水杯中的積水和其它雜質排放掉。

操作:

1) 關閉全部球閥。接通向本機供氣的氣源和供水的水源。

2) 打開限位排水球閥,打開進水球閥向砂罐內注水,等限位排水球閥溢流水時,關閉進水球閥和排水球閥。設備設計加水量為165公斤。

3) 取180公斤所選擇的磨料經加料篩網從加料口倒入砂罐,應及時將篩出的雜物清理干凈,以防落入砂罐后堵塞管路;

注意:本設備的設計容積為0.18m3,加水量120公斤,磨料添加量132公斤。水、磨料重量比為1;1.1。嚴禁添加過量,否則將影響系統的正常工作甚至損壞系統!

4) 確認加料口端蓋處于關閉狀態;

5) 打開氣閥開關,向處于封閉狀態的砂罐內充氣;

6) 打開手拉閥開關,3-5秒后均勻的砂水流從噴嘴高速噴出;通過砂量調節手柄可調節噴槍的出砂水量。噴砂時間約30-60分鐘。

使用前和使用中的防護說明:

1) 操作工身著防護服、戴上有機玻璃透明面罩,防止濺傷;

2) 手持噴槍加工時始終緊握噴槍;

3) 應經常檢查各管路連接處是否緊固。

注意:嚴禁在噴槍未被固定或手持的情況下開啟控槍開關!

運行過程中注意事項:

1) 加工過程中,一方面要保持噴槍與工件間有適當的噴射距離及角度,另一方面要使噴槍與工件之間作均勻的相對移動,使工件表面均勻地受到磨液流的噴射加工,以獲得均勻的加工表面,直到取得滿意的結果;

2) 運行過程中,不得用噴槍在工件的同一部位進行長時間的噴射,應以達到預期目的為宜,以免損壞工件的尺寸和幾何形狀;

3) 嚴禁敲打、磕碰噴槍;

4) 運行中嚴禁將噴砂膠管壓折、扭曲、纏繞。

注意:嚴禁將噴槍對向場地內的非加工件部位噴射!

新加磨料的操作程序、方法及注意事項:

1) 設備磨料用完需添加新磨料時。關閉控制開關閥,噴槍應停止工作。

2) 關閉砂罐上總控制球閥;

3) 打開砂罐上的排氣球閥放氣,排空砂罐內空氣后,關閉排氣球;

4) 待砂罐內的壓縮空氣排盡后,打開加料口封蓋;

5) 打開限位排水球閥,打開進水球閥向砂罐內注水,等限位排水球閥溢流水時,關閉進水球閥和排水球閥;

6) 取125公斤所選擇的新磨料經加料篩網從加料口倒入砂罐;

7) 關閉加料口封蓋;

8) 打開總控制球閥,向處于封閉狀態的砂罐內充氣;

9) 打開控制開關閥,噴砂工作。

停機的操作程序、方法及注意事項:

1)欲停止加工時,關閉控制開關閥,噴槍應停止工作。

2)關閉砂罐上總控制球閥。

3)打開砂罐上的排氣球閥放氣,排空砂罐內空氣。

4)打開加料口封蓋。

5)打開底部吹氣閥。

6)用清水沖洗罐內,罐內殘余磨料全部沖凈后晾干。

7)關閉底部吹氣閥。

8)關閉連接設備的水源、氣源。

磨料的回收與處理:

1) 用掃帚和鐵鍬等工具將場地內的磨料收集起來,晾干后分篩裝袋,收集過程中應保證無雜物混入;

2) 磨料應保持干燥,以備再用;

3) 若磨料因破碎以不能再被利用,廢棄磨料應按照環保的有關規定處理。

4.7工藝參數的選擇:

4.7.1磨料種類:

磨料種類的選擇應根據加工目的確定。

用于以清理為目的的加工時,選擇噴砂。噴砂加工一般選擇白剛玉或棕剛玉;

4.7.2磨料粒度:

磨料粒度的選擇應根據加工目的和工件表面的粗糙度確定。

對于以清理為目的的加工,一般選擇36#~80#的磨料;

4.7.3噴射角度:

噴射角度的選擇應根據加工目的和工件表面的粗糙度確定。

噴射角度指噴槍噴嘴軸線與被加工工件表面的夾角。

噴射角度一般在20?~90?范圍選擇。清理加工時,可選擇30?~60?;

4.7.4噴射距離:

噴射距離的選擇應根據加工目的和工件表面的粗糙度確定。

噴射距離指噴槍噴嘴出口平面到被加工工件表面的距離。

噴射距離一般在120~250mm范圍選擇。在加工時可任意調整,以確定理想的噴射距離。

4.7.5壓縮空氣壓力:

壓縮空氣壓力的選擇應根據加工目的和工件表面的粗糙度確定。

壓縮空氣壓力,指在開機狀態時,本機壓力表的顯示壓力值。

壓縮空氣壓力一般在0.5 ~0.7MPa范圍選擇。

壓力高,磨料動能大,加工效率高。反之,則加工效率低。

5.常見故障及排除方法:

故障 | 可能的原因 | 排除方法 |

1.清理效率明顯降低: | ① 噴槍出砂量過多或過低; ②噴砂膠管堵塞; ③磨料破碎嚴重; ④噴嘴嚴重磨損; | ①調整砂量調節手柄至合適的出砂量; ②找出堵塞部位并排除; ③更換磨料; ④更換磨損部件; |

2.噴槍出砂不暢: | ①砂路堵塞; ②砂閥開的過小; | ①找出堵塞部位并排除; ② 節至合適的出砂量; |

3.砂罐部分: 加料口密封處漏氣: 砂閥調節不靈: | ①加料口密封圈磨損; ②底部法蘭氣芯磨損;

| ①更換相應零部件; ②更換相應零部件; |

6.易損件清單:

序號 | 名 稱 | 圖 號 | 單 臺 數 量 | 備 注 |

1 | 擠捏膠管 | 內徑?25mm噴砂膠管 | 1根 | |

2 | 噴砂膠管 | 內徑?25mm噴砂膠管 | 1根 | |

3 | 噴嘴 | GYQ-2 | 1只 |

7.長期存放時的維護、保養:

在斷開氣源后,按照下述要求執行。

1)用清水沖洗罐內,罐內殘余磨料全部沖凈后晾干;

2)將外露金屬件做防銹處理后,包裝封存。